Aplicação do Elipse E3 no Polo Petroquímico de Triunfo-RS

Solução da Elipse Software automatiza o sistema de carregamento de gasolina e solvente do polo

Necessidade

Desde sua formação, em agosto de 2002, a Braskem é líder do mercado latino-americano de resinas termoplásticas. A empresa é a primeira petroquímica integrada do país, ou seja, que combina operações da primeira e segunda gerações da cadeia produtiva do plástico. A primeira é responsável pela produção de eteno e propeno, matérias-primas fundamentais para a criação da segunda geração, das resinas termoplásticas.

Contando com mais de 4 mil funcionários, a Braskem possui polos industriais localizados nas cidades de Maceio-AL, Marechal-AL, Camaçari-BA, São Paulo-SP, Paulínia-SP e Triunfo-RS. No município gaúcho, são produzidos os chamados produtos petroquímicos de primeira geração ou petroquímicos básicos.

Em 2004, foi feita a primeira aplicação do software E3 na Braskem UNIB/RS (Unidade de Insumos Básicos do Rio Grande do Sul). Esta aplicação realiza a monitoração da Base de Carregamento de Gasolina, que dispõe de três ilhas de carregamento rodoviário e duas, ferroviário.

Figura 1. Lorenzo Bongiorni e Gustavo Pchara, os principais responsáveis pela implementação do Elipse E3

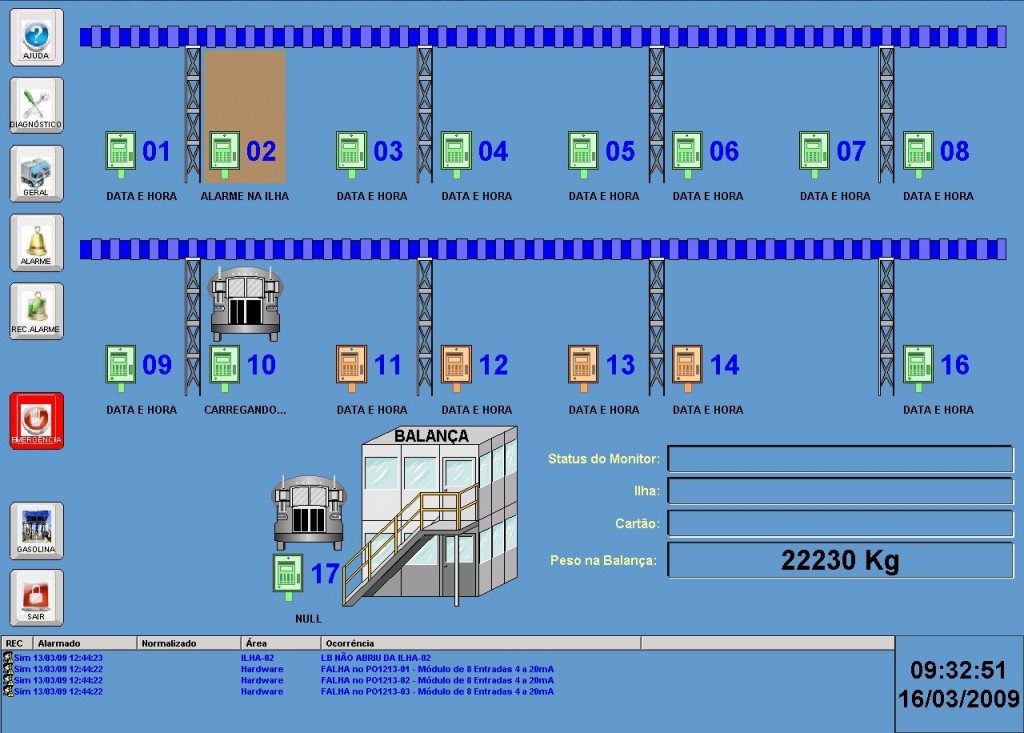

A escolha do software partiu em função da Elipse ser uma empresa local, o que facilitou a negociação. Satisfeitos com os benefícios trazidos pela solução, em setembro de 2008, um total de 16 ilhas de carregamento de solventes passaram a ser monitoradas pelo E3. Destas, 11 mais uma reserva carregam solvente líquido e quatro, gás. Estas últimas, por sua vez, ainda se encontram em fase de migração para o novo sistema.

“Decidimos migrar para o E3 em busca de uma tecnologia mais avançada não só em relação ao antigo sistema supervisor do carregamento de solventes, como também em relação a mesma solução E3 existente nas ilhas de gasolina. Pensando assim, procuramos desenvolver uma aplicação que explorasse um número maior de recursos relativos ao controle e supervisão do carregamento de solvente”, afirmou Lorenzo Bongiorni, engenheiro de automação da Braskem.

Atualmente, a UNIB de Triunfo-RS possui seis cópias Hot-Standby, duas no setor de carregamento de gasolina, duas no de solvente e outras duas no terminal de Rio Grande.

Solução

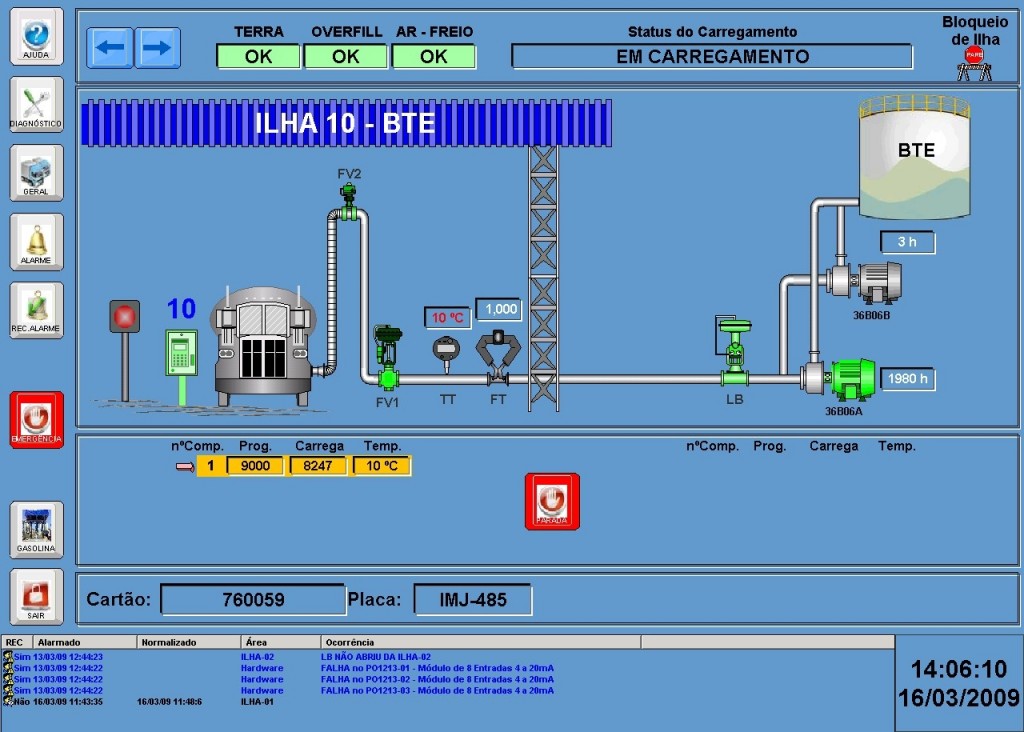

Figura 2. Base do carregamento de gasolina

Figura 2. Base do carregamento de gasolina

Em setembro de 2008, com a atualização tecnológica das ilhas de carregamento de solventes (troca do CLP, cabos, etc), surgiu a oportunidade da implantação do E3 como sistema supervisor do carregamento de solventes.

O E3 conseguiu padronizar a informação e a interface dos dispositivos utilizados para o controle do carregamento de solventes com os operadores. Para Gustavo Regner Pchara, programador da Beta Network e um dos responsáveis pela aplicação do E3 na UNIB/RS, o diferencial do novo sistema encontrado nas ilhas de solvente concentra-se, principalmente, na facilidade de uso das bibliotecas.

“Uma vez criado um objeto, não é mais preciso se preocupar com ele, bastando, apenas, atualizá-lo no caso de ser exigida qualquer alteração. Ao contrário do quadro que existia no sistema supervisor anterior, quando era necessário reconfigurar todo o objeto”, destacou.

Diferente da solução encontrada no setor de carregamento de gasolina, onde o E3 é o responsável pela comunicação entre o CLP e o SQL (banco de dados), o E3 existente no setor de solvente foi desenvolvido para monitoração e interface com o I/O do CLP. Neste caso, a solução responsável pela atualização dos dados entre CLP e SQL é um software externo.

Em ambos os casos, o E3 se comunica com o CLP, fazendo a coleta dos dados do carregamento como um todo, permitindo, inclusive, a realização de testes e diagnósticos de falhas nos instrumentos. A única diferença é que a solução responsável pela monitoração das ilhas de solvente oferece ao usuário um diagnóstico mais completo por ter sido implementado de modo mais qualificado que o sistema supervisor das ilhas de gasolina.

Segundo Bongiorni, a forma como foi construída a solução da Elipse junto às ilhas de solvente, anulando, praticamente, o nível de intervenção no CLP, é outro ponto que merece destaque. Assim, é possível ter acesso às condições de cada uma das ilhas de forma mais ágil e segura durante o carregamento.

Durante a carga, o caminhão ou vagão fica sob a monitoração constante de quatro sinais: aterramento, pressão de ar do veículo, chave de nível alto no compartimento em carga e, por fim, a existência de qualquer situação de emergência na ilha em carga. Problemas facilmente diagnosticados pelo E3.

Superada esta etapa, foi necessário encontrar um meio para acompanhar, da maneira mais completa possível, o carregamento em si. Objetivo alcançado a partir do instante que a solução estabeleceu um contato direto com o banco SQL, permitindo aos operadores ter acesso a todas as informações referentes ao processo de carga.

São elas: número do pedido a ser carregado e do cartão que autoriza o conjunto motorista/veículo a realizar o pedido, placa do veículo, peso verificado na entrada e saída, quantidade de produto, número total de compartimentos carregados e a serem carregados, temperatura média do produto durante o carregamento, ilha que o veículo se encontra e, por fim, o estado geral do carregamento.

Como se isso já não bastasse, a solução ainda permite o acesso às informações referentes a cada uma das ilhas. Tais como: situação das válvulas, bombas, temperatura, vazão e status do carregamento.

“O fato de já conhecermos o E3 aplicado junto às ilhas de gasolina, possibilitou sua instalação, de modo mais aperfeiçoado, nas ilhas de solvente”, afirmou o engenheiro.

Benefícios

- Software bastante compacto, o que facilitou a manutenção e atualização do sistema;

- Criação de diferentes aplicativos através da biblioteca, evitando a necessidade de reconfiguração, caso seja preciso efetuar qualquer modificação ou atualização no sistema;

- Melhor padronização da informação e interface entre as máquinas e os operadores;

- Interação com o I/O, viabilizando a realização de testes e diagnóstico de hardware;

- Monitoração dos parametros de comunicação da rede dos terminais de entrada de dados (TEDs);

- Acesso direto às informações relativas ao processo de carregamento, reduzindo a intervenção direta ao CLP e a viabilizando um diagnóstico remoto do sistema.

Considerações Finais

Para Bongiorni, a entrada do E3 representou uma alteração muito grande, principalmente, no sistema de carregamento de solvente. Segundo ele, antes do E3, os operadores tinham acesso a, apenas, 10% das informações que possuem hoje.

“O antigo sistema supervisor nos obrigava a utilizar vários outros aplicativos para diagnosticar qualquer espécie de problema. Já o E3 traz todas as informações sobre o processo de carregamento das ilhas de solvente. É um sistema completo”, definiu o engenheiro.

Para Pchara, além das vantagens citadas acima, o E3 se destaca por sua engenharia em especial.

“O software foi desenvolvido em blocos; bibliotecas, facilitando a criação de qualquer implementação no aplicativo. Isso sem contar o fato de ser uma ferramenta de simples aplicação, robusta e rápida, capaz de permitir a comunicação com o banco de dados, contendo todas informações sobre o processo de carregamento, desde a parte financeira até o chão de fábrica”, concluiu ele.

Ficha Técnica

Cliente: Braskem

Integrador: Altus Sistemas de Informática S/A

Software: Elipse E3

Número de Cópias: 4

Plataforma: Windows Server 2003 R2

Número de Pontos de I/O: 3211

Driver de Comunicação: Altus, TCP/IP